Sterke og svake punkter: Den moderne styreenheten i detalj

Styreenheten er et fantastisk stykke teknikk. Å få inn så mange funksjoner inn i et så lite hus er en ting, men å sørge for at den er driftsikker under svært varierende omstendigheter er litt av en prestasjon. Skjønt ... Det er ikke alltid at en motorstyreenhet er så driftsikker. Hvordan kan det ha seg at det regelmessig oppstår feil?

Det er kanskje det greieste å begynne med en liten forklaring om hva som befinner seg i en styreenhet, slik at man får et bedre inntrykk av hvor de svake punktene sitter. At en styreenhet består av en prosessor, et minne og et kretskort er vel noe alle vet, men den innholder mer interessante ting å fortelle om.

Kretskortet

Det velkjente, grønne kretskortet som er laget av glassfiber og epoxy er fortsatt i bruk, tenk f.eks. på styreenheter fra Bosch, FoMoCo og Siemens /VDO, men fler og fler tar i bruk keramiske materialer. Keramiske kretskort leder og avgir varme mye bedre enn glassfiberkort og materialet er betydelig bedre strukturert slik at de kan produsereres med en større nøyaktighet. Dette gir fordeler ved produksjon av kretskort, fordi å lage ytterst små og innviklede 3D-strukturer muliggjøres. Bilfabrikantene tar mer enn gjerne i bruk disse fordelene – enhver mulig plass- og vektbesparelse tas i mot med åpne armer. Vi forventer at vi i fremtiden vil se en økning i bruken av keramiske kretskort i styreenheter.

Keramiske kretskort blir så godt som alltid limt på en aluminiumsplate med en pasta som leder varme. Den største fordelen er at varme raskt blir ledet bort, men det forsterker og stiver av kretskortet også. Vibrasjoner og deformasjon av kretskortet og skader som følge av dette er hos keramiske kretskort redusert til et minimum. Brudd og sprekker i faste forbindelser er derfor relativt sjeldent. Fordelene ved bruk av keramiske materialer er altså mange og vi tør å trekke den konklusjoen at det «gammeldagse» kretskortet delvis kan være årsaken til ujevn driftssikkerhet hos noen av dagens styreenheter.

Komponenter i og på kretskortet

At forskjellene ved disse kretskortene også fører til annen bruk av komponentene vil vel ikke komme som noen overraskelse. Et konvensjonelt kretskort er noe grovere i oppbyggningen en den keramiske varianten, slik at også komponentene er av det mer «robuste» slaget. De fleste kontaktpunktene er da store nok til å kunne sees med det blotte øyet. En skulle tro at disse komponentene er mer driftsikre enn de små, fragile på et keramisk kort, men i praksis viser det seg at det ikke helt er tilfellet. Også de større komponentene går regelmessig i stykker. Kan det være at de lave produksjonskostnadene spiller en rolle?

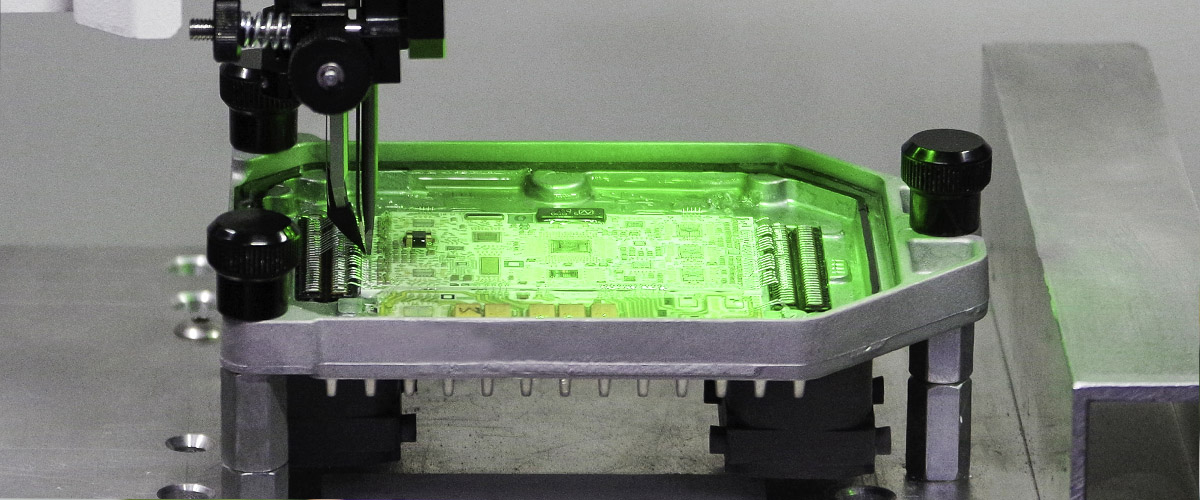

Med egnet (lodde)utstyr og nok erfaring er det heldigvis fullt mulig å gjenopprette forbindelser og bytte ut komponenter på de stort sett grønne kretskortene. Selv om kontaktpunktene sitter spredt på undersiden av komponent slik som det ofte er tilfellet ved BGA’er (Ball Grid Array). Til dette trenger man forøvrig apparatur som ekstremt nøyaktig kan varme opp punktvis.

Hos ACtronics, en bedrift som spesialiserer seg på overhaling av elektroniske kompontenter fra bilbransjen, brukes det også utstyr som kan varme opp loddepunkter lokalt for å kunne skifte ut komponenter. Maskinen er selvutviklet med det mål for øyet og kunne gi en god løsning på utskifting av BGA’er. Å programmere denne maskinen krever helt spesiell kunnskap og å anskaffe en slik er fortsatt kostbart. Det forventes derfor ikke at andre bedrifter raskt vil følge opp med denne utviklingen.

Som tidligere nevnt går komponenter på en konvensjonell printplate regelmessig i stykker, men å gjenopprette defektene er i mange tilfeller fullt mulig. Når det gjelder komponenter som blir brukt på et keramisk kretskort, stiller det seg noe vanskeligere.

Siden hele styreenheten kan gjøres mer kompakt og kompleks, er det også nødvendig å bruke komponenter av mindre format. Varmeavledning er ikke så stort problem ved bruk av keramisk materiale, selv om de også er lagt inn (embedded) i et av de keramiske lagene i styreenheten, men å reparere når de elektroniske delene ikke lenger virker er en utfordring. Komponenten er ofte vanskelig eller umulig å nå og skades veldig lett. I tillegg er forbindelsene så små at de ikke kan sees uten mikroskop eller mulig å reparere uten svært avansert utstyr. Det er ikke umulig å renovere, men man bør i hvert enkelt tilfelle avgjøre om det er økonomisk lønnsomt.

Trådforbindelser

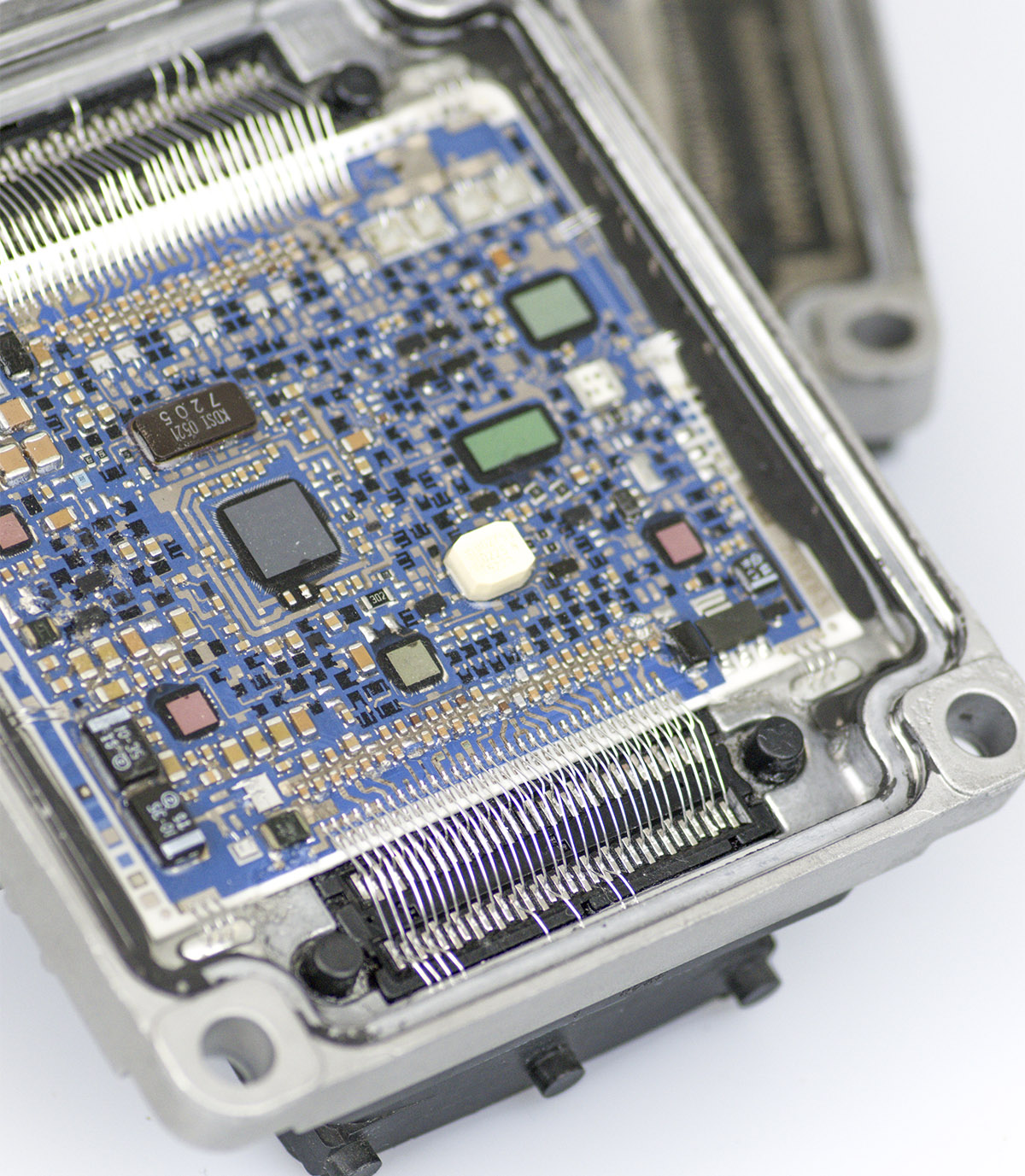

Når forbindelser først er nevnt: På grunn av den kompakte og komplekse utformingen av det keramiske kretskortet, blir ikke loddede forbindelser brukt. Man bruker i stedet trådforbindelser som i mange tilfeller er mikroskopisk små . Trådforbindelsene fra kretskortet til kontaktstykket er som man ser på bildet lett å få øye på. På midten av kretskortet ser man en stor, lilla firkant og den blir festet med hundrevis av gulltråder som bare er 50 micron (0.05 mm) tykke og det er tynnere enn et hårstrå!

De tynne gulltrådene er forresten et glimrende forbilde på hvorfor man aldri skal røre komponenter på kretskortet med fingrene. Sjansen for at man trykker disse sammen og forårsaker kortslutning er svært stor.

Når alt kommer til alt er det disse gulltrådene som er akilleshælen til styreenheter med en keramisk printplate. Det er ikke særlig motstandsdyktige mot vibrasjoner eller overoppheting, noe som også kan forårsakes av spenningstopper. Derfor er det som oftest tilført et lag med silikongel som beskytter både mot varme og vibrasjoner. Likevel ser vi regelmessig styreenheter med defekte tråder. Hvordan kan det ha seg da?

Ærlig talt er det ikke bare selve styreenheten som er årsaken til det, men også plasseringen de forskjellige bilfabrikantene velger. For eksempel finnes det produsenter som monterer den over eksosmanifolden, noe vi ikke anser som det beste stedet for en styreenhet.

I motsetning til selve komponentene, er disse trådene fullt mulig å reparere så sant man har den nødvendige kunnskap, metodikk og - ofte kostbare - maskiner. De tynne aluminiumstrådene kan man nemlig ikke lodde fast på et punkt av gull, selv om det i prinsippet er plass rundt. Men hvis lodding ikke er løsningen, hvordan fester man da disse trådene på kontaktpunktene?

Løsningen på dette problemet er en såkalt «ultrasonic bonding machine» som også brukes hos ACtronics. Som man kan lese ut av navnet, blir det bruk ultrasoniske vibrasjoner, gjerne med en frekvens på 60 kHz, for å forbinde to metaller. Uten å avsløre for mye kan vi si at å forbinde metaller på denne måten er rask, nøyaktig og uten bruk av tilført varme. Denne teknikken er altså spesilet brukbar på og rundt delikate komponenter. I tillegg er forbindelsen spesielt sterk, man kan sammenlinge det med en laserforbindelse. Det er ikke uten grunn at også OE-produsentene bruker denne teknikken.

Konklusjonen

Oppkomsten av keramiske materialer har bare vært en fordel for styreenheter, for det gamle kretskortet har sine ulemper. Det ser ut til at komponenter får en lenger levetid på grunn av bedre kjøling, faste forbindelser er mindre utsatt for deformasjoner og vibrasjoner og man kan lage styreenheten mindre, lettere og mer avansert. Medaljen har også en bakside: Trådforbindelsene. Nå ligger ikke årsaken til feil alltid i styreenheten, men man kan ikke benekte at dette er et svakt punkt. Heldigvis finnes det bedrifter, som for eksempel ACtronics, som har fordypet seg i problematikken og derfor kan tilby en kvalitativt god løsning.

da

da de

de en

en es

es fr

fr it

it nl

nl pt

pt sv

sv fi

fi